Aus der Geschichte des Kunststoffes

Die Geschichte des Kunststoffes beginnt bereits im 16. Jahrhundert, mit einem Alchimisten namens Bartholomäus Schobinger, der auf Basis des Milchkaseins eine „durchsichtige materi“ erfindet. Die ersten Kunststoffe wurden aus modifizierten Naturstoffen gewonnen. Dazu zählt neben Kautschuk, Gutta Percha, Bois Durci auch Schellack – ein Material, das auf Basis eines Naturharzes hergestellt wurde. Das Harz produzierten in Ostasien vorkommende Schildläuse: Eine teure Angelegenheit, denn um ein Kilogramm Schellack herzustellen, mussten 300.000 Läuse sechs Monate lang ihr Sekret absondern.

Die Kunststoffindustrie hat in den letzten fünfzig Jahren eine so gewaltige Weiterentwicklung erlebt, dass selbst die Stahlindustrie in den Schatten gedrängt worden ist. Seit 1945 kann man in allen Haushalten unabhängig von sozialem Stand oder von der Lage – ob nun in abgelegenen Dörfern, in Grossstädten, in Industrieländern oder in Agrarwirtschaften – Polystirol, Polyäthylen, Polyvinylchlorid (PVC), Polyamid und Polypropylen finden. Nie hat es in der Geschichte der Menschheit ein vergleichbares Phänomen gegeben, das sich in so grossem Umfang und mit einer so schnellen Dynamik ausgebreitet hat.

1862 fand Alexander Parkes ein neues Material,das „in festem, verformbaren und in flüssigem Zustand verwendet werden konnte und das mal hart wie Elfenbein, mal lichtundurchlässig, mal flexibel, mal wasserundurchlässig oder verfärbbar war und das genau wie Metall mit dem Werkzeug bearbeitet, formgestanzt oder gewalzt werden konnte.“ Mit diesen Worten beschrieb der Erfinder im Jahre 1862 auf einem Reklameblatt das Parkesine, die zweifelsohne als der erste und ursprüngliche Kunststoff gelten kann, der dann Stammhalter einer grossen Familie von Polymern wurde, zu der sich heute einige hundert Komponenten zählen können.

Im Jahre 1869 fand John W. Hyatt eine Zusammensetzung auf der Basis von Zellulosenitrat – wie es kurz vorher auch Parkes gelungen war. Die erste Fabrik, die diesen neuen Kunststoff herstellte, wurde 1870 unter dem Namen Albany Dental Plate Company gegründet.

Hermann Staudinger (1881 – 1965), Leiter des Instituts für Chemie in Freiburg, begann im Jahre 1920 mit den theoretischen Untersuchungen der Struktur und der natürlichen Eigenschaften von natürlichen Polymern (Zellulose, Isopren) und von synthetischen Polymern.

Zur gleichen Zeit wurden auch die wesentlichen Aspekte der chemischen Mechanismen der Polymerisation und der Copolymerisation untersucht. Studien, die ihren Höhepunkt im Jahre 1954 erreichten, als K. Ziegler und G. Natta ihre Entdeckungen bezüglich der Katalysatoren der Polymerisation von Äthylen machten. Eines dieser Polymer ist das Polypropylen, das im Jahre 1957 im Montedison Werk in Ferrara zum ersten Mal industriell entwickelt und hergestellt worden ist. Das Polypropylen erwies sich umgehend als Polymer mit großer industrieller Bedeutung. Es wurde weltweit in stetig steigender Grössenordnung produziert. Im Jahre 1962 wurden weltweit noch dreihunderttausend Tonnen produziert. Heute beläuft sich die Produktion dieses Polymers auf insgesamt etwa 15 Millionen Tonnen mit ständig steigender Tendenz.

In diesen Jahren wurde auch ein neuer Kunststoff entwickelt: das Polyvinylchlorid. Anhand der Geschichte der vinylischen Harze kann man deutlich erkennen, wieviel Ausdauer und Beharrlichkeit die Forscher benötigten um schliesslich doch Erfolg zu haben. Im Jahre 1872 untersuchte E. Baumann den Prozess der Polymerisation des Vinylchlorids. Ihm gelang es die Bedeutung dieses thermoplastischen Produkts hervorzuheben. Im Jahre 1927 produzierte der amerikanische Betrieb Union Carbide Chemicals die ersten Vinylchlorid- und azetat Copolymer, die aber erst im Jahre 1939 in industriellem Umfang hergestellt wurden.

Nach der Entdeckung von PVC, Polyäthylen, Polyamid (Nylon) und Polystirol trugen, in den letzten fünfundzwanzig Jahren die besseren Kenntnisse über die Mechanismen der Polymerisation zur Entstehung anderer Kunststoffe bei.

Angefangen bei dem von Hyatt entdeckten Zelluloid, das edlere und wertvollere Substanzen ersetzen sollte, das sich aber wie ein Schwefelhölzchen entzündete und vielleicht sogar explodierte, haben wir nun in nur etwas mehr als einem Jahrhundert diese Superpolymer gefunden, die Metalle, Keramik und traditionelle Rohstoffe in vielerlei Hinsicht übertreffen und damit bei den fortschrittlichen Anwendungen in der modernen Technologie nicht mehr zu ersetzten sind.

Die Geschichte der Polymer bewegt sich im Gleichschritt mit der Perfektionierung der Transformationstechnologien voran, mit denen man aus einer Handvoll Körner oder Staub, aus einem Glas Flüssigkeit ein fertiges Objekt gestalten kann, das über ein präzise Form verfügt und das eine spezifische Funktion erfüllen kann.

Quelle: Sandretto Museum Collegno (To) Italien, Renzo Marchelli

Who is Who im Kunststoff

- Acrylglas, Plexiglas® (PMMA)

- Polycarbonat (PC)

- Polyvinilchlorid (PVC)

- Polyvinylidenfluorid (PVDF)

- Polyethylen (PE)

- Polypropylen (PP)

- Polystyrol (PS)

- Polyoxymethylen(POM)

- Polytetrafluoraethylen (PTFE oder Teflon)

- Polyamid (PA)

- Polyethylenterephthalat (PETP)

- Hartgewebe (HGW)

- Hartpapier (HP)

Thermoplastische Kunststoffe

Die Kunststoffe, deren Makromoleküle aus linearen oder verzweigten Ketten bestehen und durch zwischenmolekulare Kräfte zusammengehalten werden, nennt man Thermoplaste. Die Stärke der zwischenmolekularen Kräfte hängt unter anderem von der Art und Anzahl der Verzweigungen ab. Der Begriff „Thermoplaste“ leitet sich aus den Worten thermos (Wärme) und plastisch (formbar) ab, da beim Erwärmen die zwischenmolekularen Kräfte schwächer werden. Dadurch erweicht der Kunststoff und wird formbar. Durch Abkühlen verfestigen sich die Thermoplaste wieder. Beim Urformen durchlaufen sie umkehrbare (reversible) Zustandsänderungen. Verarbeitungsabfall kann regeneriert und erneut über die Schmelze verarbeitet werden, sofern er nicht durch übermässige Beanspruchung chemisch geschädigt ist. Thermoplaste sind schweissbar. Halbzeug aus harten Thermoplasten kann weitgehend warm umgeformt werden. Thermoplastische Polymere sind – in der Regel – in spezifischen organischen Lösungsmitteln ohne chemischen Abbau löslich.

Acrylglas (PMMA)

bekannter unter der Handelsbezeichnung Plexiglas®, ist in einer Vielzahl transparenten, deckenden und fluoreszierenden Farben erhältlich, wird jedoch in klarer Ausführung am häufigsten verwendet. PMMA zählt zu den ältesten Thermoplasten. Acrylglas ist stabil, zäh und UV-beständig, was sowohl für die gegossene wie auch für die extrudierte Ausführung gilt. Die Unterschiede zwischen gegossenem und extrudiertem Material basieren auf unterschiedlichen Herstellungsverfahren. Gegossenes Material ist nahezu spannungsfrei und besitzt ausgezeichnete optische Eigenschaften; extrudierte Halbfabrikate sind im Vergleich etwas weniger rein und weniger spannungsarm, was aber im normalen Gebrauch kaum zu Problemen führt.

Polycarbonat (PC)

bekannter unter der Handelsbezeichnung Makrolon und Lexan, ist ein transparenter, äußerst schlagzäher Thermoplast, und wird als Halbzeug in klarer Ausführung am häufigsten verwendet. Bemerkenswert ist – nebst den guten dielektrischen Eigenschaften – seine Verwendbarkeit bei tiefen und hohen Temperaturen (-90 bis +135°C). PC wird klartransparent hergestellt und bietet dabei das Höchstmass an Schlagzähigkeit aller transparenten Thermoplaste. PC kommt für Gleitfunktionen nicht in Frage.

Polyvinilchlorid (PVC)

gehört zu den mengenmäßig am meisten verwendeten technischen Kunststoffen. Auf Grund seiner guten mechanischen Festigkeitswerte, seiner recht interessanten chemischen Beständigkeit, seiner guten dielektrischen Eigenschaften und seines günstigen Preises sind vielfältige Anwendungsmöglichkeiten gegeben. Das eher ungünstige Gleitreibungs-Verhalten lässt jedoch keine Gleitfunktionen zu. Hart PVC lässt sich sehr gut kleben.

Polyvinylidenfluorid (PVDF)

Geläufige eingetragene Namen : Floraflon, Kynar und Solef. Halbkristallines, fast undurchsichtiges, weißes Technik-Thermoplast, das in der Schmelze verarbeitet wird und teuer ist. Es zeichnet sich durch gute Warmfestigkeit und allgemeine Beständigkeit gegenüber chemischen Substanzen aus, obwohl es in beiden Hinsichten nicht so gut wie Polytetrafluorethylen ist. Darüber hinaus verfügt es über gute Schleif- und Strahlungsbeständigkeit. Es ist etwas starrer und belastbarer als die meisten (in der Schmelze bearbeitbaren) Fluorpolymere, es kommt jedoch zu hohen dielektrischen Verlusten.

Polyethylen (PE)

ist der in Europa und in Deutschland meist produzierte Kunststoff. Die Produktionsmenge betrug 1990 in Deutschland 1,48 Mio t. Das Ausgangsmaterial zur P.-Produktion ist das Gas Ethylen, welches aus Erdöl und aus Erdgas gewonnen wird. Eigenschaften: P. unterscheidet man je nach Herstellungsverfahren in P. niedriger Dichte (LD-PE) und P. hoher Dichte (HD-PE). Ältere Bezeichnungen für LD-PE sind Hochdruck- oder Weich-P.; für HD-PE Niederdruck- oder Hart-P.. P. hat eine sehr geringe Wasserdampfdurchlässigkeit; die Diffusion von Gasen, Aromastoffen und etherischen Ölen ist hingegen relativ hoch. Toxikologie und Umweltverträglichkeit: Da das Monomer Ethylen ungiftig ist, ergibt sich bei P. für den Verbraucher kein gesundheitliches Problem durch Restmonomergehalte. Toxikologisch bedenklich sind die dem P. zugesetzten Additive. Im Vergleich zu anderen Kunststoffen wie PVC ist der Anteil an Additiven in P. mit ca. 5% gering. Bei der Verbrennung von P. entstehen Kohlendioxid, Kohlenmonoxid, Wasser und Stickoxide. P. ist biologisch nicht abbaubar. Insgesamt ist P. genau wie Polypropylen ein Kunststoff, der in bezug auf Toxikologie und Umweltbelastung bei der Produktion, Verbrennung/Deponierung wesentlich weniger Probleme bereitet als z.B. PVC oder Polystyrol.

Polypropylen (PP)

PP ist ein dem Hart-PE eng verwandter thermoplastischer Kunststoff, der u. a. zur Herstellung von Spritzgußteilen, Fasern, Thermoformteilen und Halbzeugen verwendet wird. Im Gegensatz zu Hart-PE zeichnet PP sich durch eine höhere Härte und Steifigkeit aus. PP zeichnet sich durch eine hohe Widerstandsfähigkeit gegenüber Chemikalien aus. PP sollte nicht bei Temperaturen um den Gefrierpunkt eingesetzt werden, da der Werkstoff versprödet.

Polystyrol (PS)

Standard Polystyrol ist ein harter und formstabiler, aber spröder Thermoplast, gehört zu den preisgünstigsten Kunststoffen und wird auf Grund dessen für spritzgegossene Massenartikel für den täglichen Bedarf sowie als Wegwerfteil angewendet. Für die technische Verwendung kommt PS auf Grund seiner guten dielektrischen Werte vorwiegend in der Elektrotechnik zum Einsatz. PS lässt sich problemlos kleben.

Polyoxymethylen (POM)

weist eine interessante Kombination von grosser Härte mit Formstabilität und trotzdem hoher Schlagzähigkeit auf. Es ist deshalb ein bevorzugter Werkstoff für den Präzisions-Maschinenbau und Apparatebau. Seine Eigenschaften für Gleitfunktionen sind bemerkenswert. Durch seine hohe chemische Beständigkeit soll vom Kleben abgesehen werden

Polytetrafluoraethylen (PTFE oder Teflon)

Hochtemperaturbeständiger thermoplastischer Werkstoff, Eigenschaften: · niedrigster Reibungskoeffizient aller Kunststoffe (ungefülltes PTFE) · fast kein Unterschied zwischen statischen und dynamischen Reibungskoeffizienten (kein „Stick-Slip“) · hohe Wärmedehnung · hohe Dauerwechselfestigkeit · Temperaturbereich von -200°C bis 250°C Geringe Druck- und Verschleissfestigkeit bei ungefüllten Typen. Gefüllte Typen, z.B. mit Glasfaser-, Kohle-, Bronze-Füllung, sind wesentlich hoeher Druckbelastbar und bis zum 100fachen verschleissfester als ungefüllte.

Polyamid (PA)

Polyamide sind eine Gruppe von Werkstoffen, deren Eigenschaften vom harten und zähen PA6.6 bis zum weichen flexiblen. PA12 variabel sind. In der Hydraulik werden die harten und zähen Typen, je nach Beanspruchung, z.B. mit Glasfaser gefüllt. Aus der Bezeichnung ist in der Regel die Härte , die Art der Füllung und die Farbe ersichtlich. Beständig gegenüber allen in der Hydraulik eingesetzten mineralölhaltigen Schmierstoffen und allen Druckflüssigkeiten, wässrigen (verdünnten) Laugen, Alkoholen

Polyethylenterephthalat (PETP)

ist ein sehr zäher, hochabriebfester Kunststoff mit sehr guten Gleiteigenschaften. Auch unter extremen Bedingungen, wie hoher Belastung und Geschwindigkeit, bedenkenlos einsetzbar. In Bezug auf mechanische Bearbeitung sowie Toleranzen ist dieses Material mit Non-Ferro Metallen vergleichbar. Infolge seiner hohen chemischen Beständigkeit soll vom Kleben abgesehen werden.

Hartgewebe (HGW)

wird hergestellt aus Baumwollgewebebahnen und Phenolharz und ist für mechanisch hochbelastbare Konstruktionsteile verwendbar. Gute elektroisolierende Eigenschaften sowie Beständigkeit gegen Lösungsmittel, Treibstoffe, Öle und schwache Laugen zeichnen dieses Material besonders aus.

Hartpapier (HP)

wird hergestellt aus hochwertigen Natron- oder Baumwollzellulosepapierbahnen. Die Verbindung mit verschiedenen Harzsystemen machen diesen Werkstoff universell einsetzbar.

Quelle: Kunststoffe Beumers

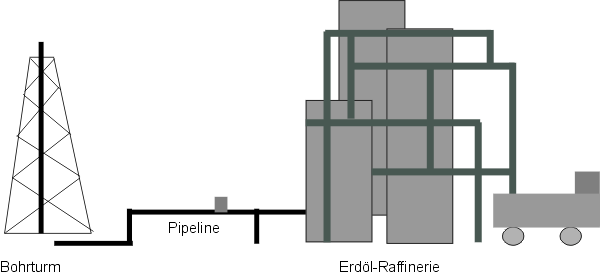

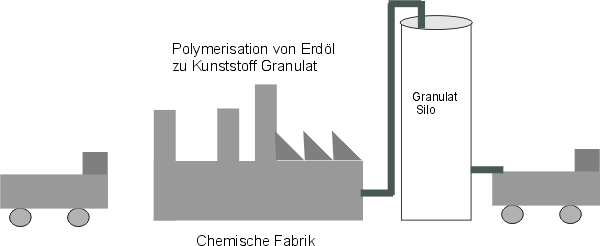

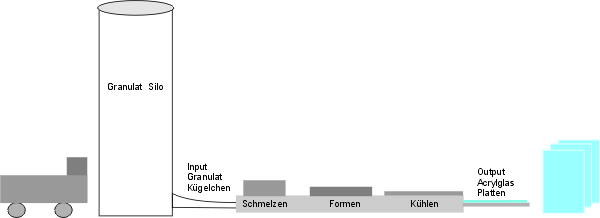

Vom Rohstoff zum Acrylglas

Erdöl, Erdgas oder Kohle wird als Ausgangsbasis verwendet.

In einem chemischen Prozess, der Polymerisation wird aus dem Ausgangsprodukt ein Kunststoff-Granulat hergestellt.

Aus dem Granulat werden in einer Produktionsstrasse diverse Acrylglas Grundstoffe (Platten, Blöcke, Röhren, Stäbe) hergestellt.

Produktionsschritte der Kunststoffverarbeitung

Nach dem Erwärmen lassen sich Kunststoffe biegen und behalten nach der Abkühlung ihre Form. Man kann Hohlkörper herstellen, indem die vorgewärmte Platte mittels Druckluft in eine Form gepresst wird. Leider fallen Formkosten an, für Einzelanfertigungen ist dieses Verfahren zu teuer.

Alle Kunststoffe lassen sich leicht mechanisch bearbeiten und können in der Regel gut miteinander verklebt, vernietet oder verschraubt werden.

Pflege von Acrylglas und Kunststoffen

Kunststoffe sind meist kratzempfindlich. Vor allem PVC und Acrylglas/Plexiglas dürfen nur mit Schwämmen und Seifenwasser oder mit einem Spezialmittel gereinigt werden.